基于轮廓提取的智能优化剪切技术

基于轮廓提取的智能优化剪切技术

所属学院:工程技术研究院

合作方式:☐整体转让 ☒技术许可 ☐作价入股 ☐合作开发 ☐其它_____

成果简介:

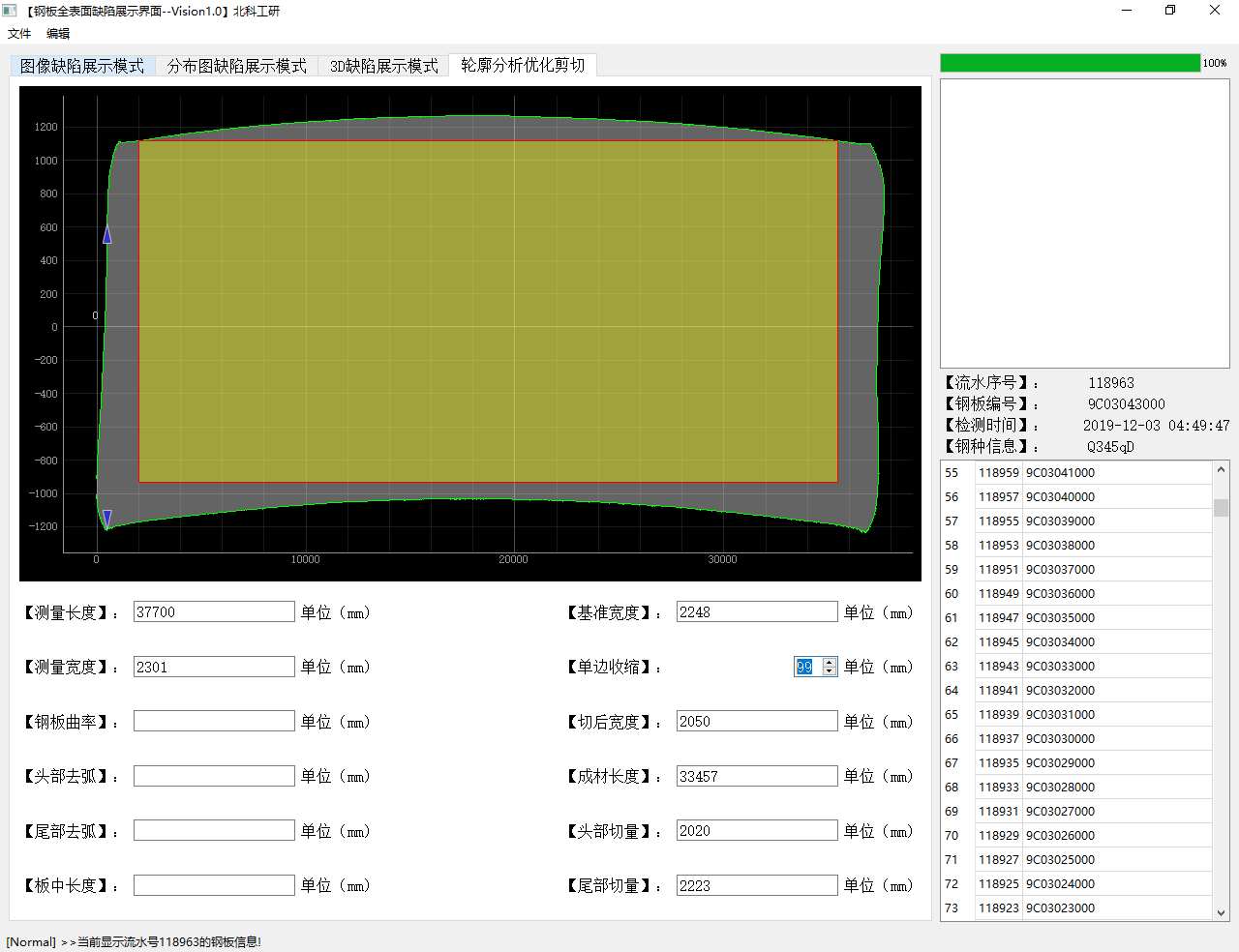

钢板在精整区需要经过切头、切尾、切双边、定尺等操作,本成果利用横向分布的多个线阵相机拍摄钢板表面,整合各相机的图像,将表面覆盖的相机的图像进行拼接,形成整个钢板的拼接图像,并对轮廓数据进行初步拟合。首先通过对拼接后钢板图像进行阈值处理,获取钢板的感兴趣区域(即二值化后的图像),通过寻找图像上外围有梯度变化的点来遍历整个钢板轮廓,得到轮廓的像素坐标表示。

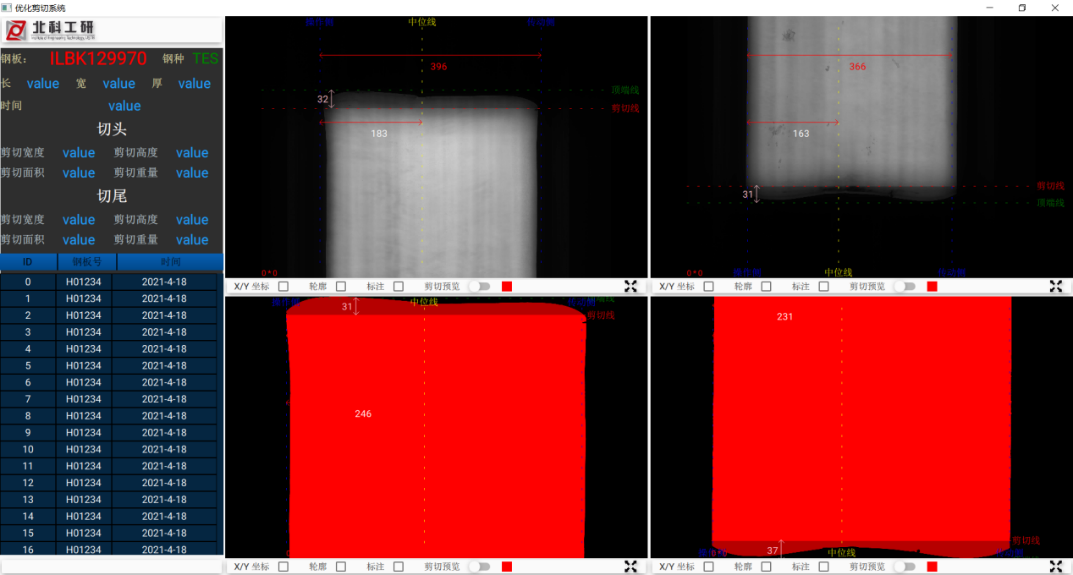

绘制虚拟钢板轮廓,通过系统给出的钢板宽度规格,自动判断钢板的可剪切长度,从而指导剪切操作,不造成板材的浪费,此外此系统还可检测镰刀弯等板型异常。通过获取表检仪的缺陷信息,可以确定哪些缺陷可以被切除,哪些缺陷无法切除,从而对钢板有所考量。系统在现场应用中通过有效的量化数据,为使用人员提供了精确的裁剪数值,依据这些数据进行钢板裁剪,大大减少了因人工目测裁剪过程中出现的钢板尺寸不足的问题,进而大大提高了钢板成材率。

成熟程度及推广应用情况:

目前处于何种研发阶段:☐研发 ☐小试 ☐中试 ☒小批量生产 ☐产业化;样机:☐有 ☒无

推广应用情况:该技术目前已经在广西北港金压钢材有限公司进行工业示范,实现了更为准确的钢板剪切工作,大大减少了剪切过程中钢料的浪费,并且有效的提高了成材率。该项目具有良好的应用前景。

技术优势:

基于钢板精确轮廓检测的优化剪切技术,搭载在表面缺陷在线检测系统上,利用表面检测系统采集得到的清晰钢板图像,通过图像拼接、轮廓提取、轮廓数据精度优化等操作,获取钢板轮廓形态数据;然后基于轮廓数据进行分析,可提供针对镰刀弯和剪切尺度的量化数据,为裁剪人员提供技术参考。

此方法应用成本低,检测精度高,对于中厚板生产中合理利用板材,减少板材浪费,提高成材率等方面有重要指导作用。基于表面缺陷在线检测系统的高清成像进行轮廓分析,有效的利用了检测系统图像高分辨率的优势,在宽度和长度的方向达到了约0.25的分辨率。并且有效的节约了硬件成本,减少了设备维护量。

本套系统通过轮廓提取的方法为优化剪切提供了一种准确的非接触测量手段,通过用户提供计划剪切宽度,自动计算出头尾可切割余量,同时结合表面缺陷检测系统提供的缺陷数据信息,实现了智能优化剪切在现场的应用。

性能指标:

宽度误差±10mm;

长度误差±50mm;

历史数据存储容量≥10万卷。

市场分析:

技术转移的重点领域为钢铁行业,主要集中在宽厚板厂,钢板在由生产到成品出库的过程中,需要根据用户需求的尺寸对钢板进行裁剪。目前钢板的剪切过程多依赖于人工目测判断,随机性很大,很容易造成头部切割过多,板长不能满足需求的情况,这样本来可满足尺寸切割要求的长板会因人工目测失误而造成废板。因此如何通过检测数据对剪切过程进行量化变的越来越重要。

经济效益分析:

基于钢板精确轮廓检测的优化剪切技术保证不规则的头尾形状被彻底切除,并提高了0.1%的成材率,每年减少切损2.7万吨,大大提高了钢厂的经济效益。

成果亮点:

1. 具有自主知识产权,研究成果已授权发明专利2项,授权号:CN111521838B,专利名称:一种线面阵相机相结合的热轧卷测速方法,CN110216319B,专利名称:一种基于表面质量在线评估的中厚板优化剪切控制方法。

2. 成果来源:热轧飞剪系统优化技术开发企业横向项目等。

3. 技术先进性:该技术降低了钢材浪费、提高钢板成材率。

团队简介:

项目组负责人:杨朝霖,长期从事智能制造和人工智能的研究。

主要人员:邓能辉,吴昆鹏,石杰,王少聪,郭亚男,焦小松。

成果相关照片:

图1 轮廓分析优化剪切优化剪切

图2 优化剪切界面图

联系方式:

北京科大科技园

010-62333830,62335841,62335665,62333626